塑(sù)膠開模是塑料製品批量成型的關(guān)鍵環節,其技術要求直接(jiē)決定了模具的成型精度、使用壽命以及後(hòu)續產(chǎn)品質量。以下是塑膠開模過程中必須嚴格把控(kòng)的主要技術要求:

一、模具結構設計要求

1. 分型麵選擇合理

確保產品能順利脫模;

避免產品有飛邊(biān)、錯位;

兼顧模具強(qiáng)度與加工難度。

2. 脫模機構設計精準

包括頂針、斜頂、推板等;

脫模力分(fèn)布均勻,防止產品(pǐn)變形;

運動結構不能幹(gàn)涉或卡滯。

3. 流道與(yǔ)澆(jiāo)口設計合理

主流道、分流道、澆口位置科學(xué);

保證熔膠(jiāo)流(liú)動平衡;

避免夾氣、短射、燒焦等問題。

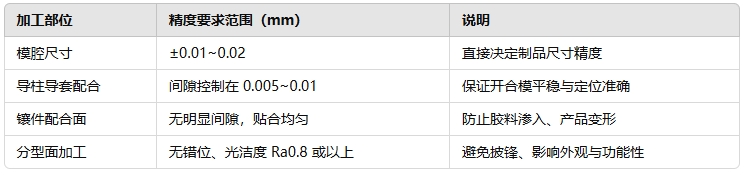

二、模具加工精度要求

三、模具材料與熱處理要求(qiú)

1. 材料選擇

常用材料有 P20、718、NAK80、H13、S136 等,需根據產品特點選擇相應硬度、耐腐蝕性或鏡麵加工(gōng)性能的鋼材。

2. 熱處理工藝

模芯與動定模需進行淬火、回火;

控(kòng)製熱處理變形,確保模具精度;

表麵可做氮化、鍍鉻等處理(lǐ),提升耐磨(mó)性與抗腐蝕能力(lì)。

四、注塑工藝匹配性要求

模具設計必須考慮後續注塑機和(hé)工藝的配合(hé):

鎖模力匹配:模具受(shòu)力不(bú)能超出注塑機鎖模力上限;

開模行程控製:模具開合不幹涉、不變形;

冷卻係統科(kē)學:模具內部布置合理水路,確保冷卻均(jun1)勻、縮短成型周期;

模溫控製:高精度產品需配備(bèi)獨立溫控係(xì)統,防止熱脹冷縮誤差。

五、表麵質量與(yǔ)細節處理

模腔表麵需按產品要求拋光或蝕紋;

鏡麵件要求達到 Ra0.2 或更高;

滑塊、斜頂位置潤滑通暢、磨損可控;

無死角積料區,防止(zhǐ)積碳、溢料。

六、試模與修模調整能(néng)力

高質量的開模流程還需具(jù)備良好的試(shì)模能力:

首模出樣即需達到70%以上的(de)匹配度;

模具結構便於拆裝和局部修複;

模具設計階段預留調整空間;

修模(mó)周期短,響應效率高。

七、安全與使用壽命要求

動作件限(xiàn)位可靠,防(fáng)止(zhǐ)誤操作損模;

模具平均使用壽命在50萬~100萬次以上;

熱流道模具電路、水路布局整齊、安全;

模具操作流程配套說明文件齊全。

✅ 塑膠開模的(de)技術核心(xīn)在於“結構合理 + 精度到位 + 工藝匹配”

一個高水平的塑膠模具,不僅(jǐn)是設計圖紙的呈現,更是技術整(zhěng)合能力的(de)體現。它連接產品設計與批量製造的(de)中樞地帶,是實現規模化生產的關鍵技(jì)術壁壘。

如果你需要進一步了解模具設計圖、加工工藝圖(tú)、行業報價結構等,我也可以為你繼續梳理。需要哪一部分,隨時告訴(sù)我!