電器塑膠模具是製造(zào)各類電器產品外殼及內部塑膠零件(jiàn)的核心工具,其質量直(zhí)接影響產品的外觀、精度和性能。從家電(diàn)到電(diàn)子設備,塑膠模具在電(diàn)器製(zhì)造中扮演(yǎn)著不可或缺的角色(sè)。

一、模具設計:精準匹配產(chǎn)品需求(qiú)

模具(jù)設計需根(gēn)據電器產品的具體要求展開(kāi),包括外觀造型、結構(gòu)強(qiáng)度、裝配精度等。設計師需綜(zōng)合考慮塑膠材料的流動性、收縮率以(yǐ)及成型工藝,確保模具能夠生產出符合標準的產品。例(lì)如,設計手機外(wài)殼模具時,需注重細節部位的脫模角度和表麵光潔度;製造冰箱抽屜模具時,則需保證結構的(de)牢固性和尺寸穩定性。

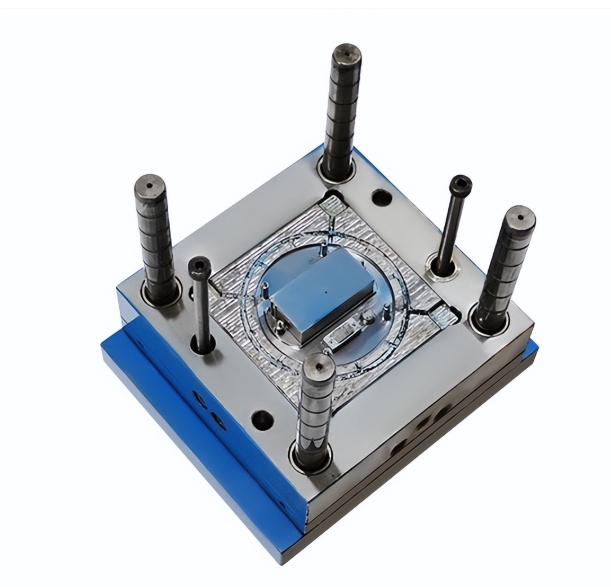

二、模具製造:工藝與(yǔ)材料的結合

模具製造通常采用鋼材或鋁合金,通過數控加工、電火花加工、拋光等工藝完成。核心步驟包括(kuò):

粗加工:初步切割(gē)模具形(xíng)狀,預留精加工(gōng)餘量。

精加工:高精度雕刻模具腔體,確保尺寸符合設(shè)計要求。

表麵處理:對(duì)模具(jù)腔體進行拋光或蝕(shí)紋,提(tí)升產(chǎn)品(pǐn)表麵質量。

高質量的模(mó)具能夠減少塑膠產品(pǐn)毛刺(cì)、縮水等缺陷,提高生產良率。

三、成型工藝:從模具(jù)到產品

將塑膠顆粒加熱(rè)熔融後注入(rù)模具腔體,冷卻定型後脫模得到成品。這一過程需控製溫度、壓力和注射速度,避免產品出現變形或內部應力。例如,製造空調外殼時,需確保壁厚(hòu)均勻,防止冷卻後收縮不均;生產遙控器按鍵時,則需保證按鍵的彈性和觸(chù)感(gǎn)。

四、應用領域:覆蓋多種電器產品

塑(sù)膠模(mó)具(jù)廣泛應用於各類電器製造:

家電領域:如洗衣(yī)機麵板、電(diàn)飯煲外殼、吸塵器配件等,要求模具耐用且尺寸(cùn)穩定。

消費電子:如(rú)手機、平板電腦的(de)外殼及內部結構件,注重模具的精細度和表麵質感。

工業設備:如開關麵板、插(chā)座外殼等,需滿足防火、絕緣等安全要(yào)求。

五(wǔ)、技術趨勢:智能化與精(jīng)密化

隨著電器產品向輕薄化(huà)、多功能化(huà)發展,塑膠模(mó)具技術也在不斷升(shēng)級:

高精度加工:采用五軸聯動數控機床,提升模具複雜結構的加工能力。

快速模具製造:通(tōng)過3D打印技術縮短(duǎn)模(mó)具開發周期,適應小批量定製需(xū)求。

智能化設計:利用仿真軟件模擬成型過程,提前(qián)優化模具結構,減少試模次數。

電器塑膠模具是電器產品製造的基礎,其設計與製造水平直接影響產品質量和生(shēng)產成本。通過技術創新和工藝優化,模具行業將持續推動電器產(chǎn)品向更高品(pǐn)質、更高效的方向發展。